Công nghệ cốt lõi trong cắt và ren ống hiện đại

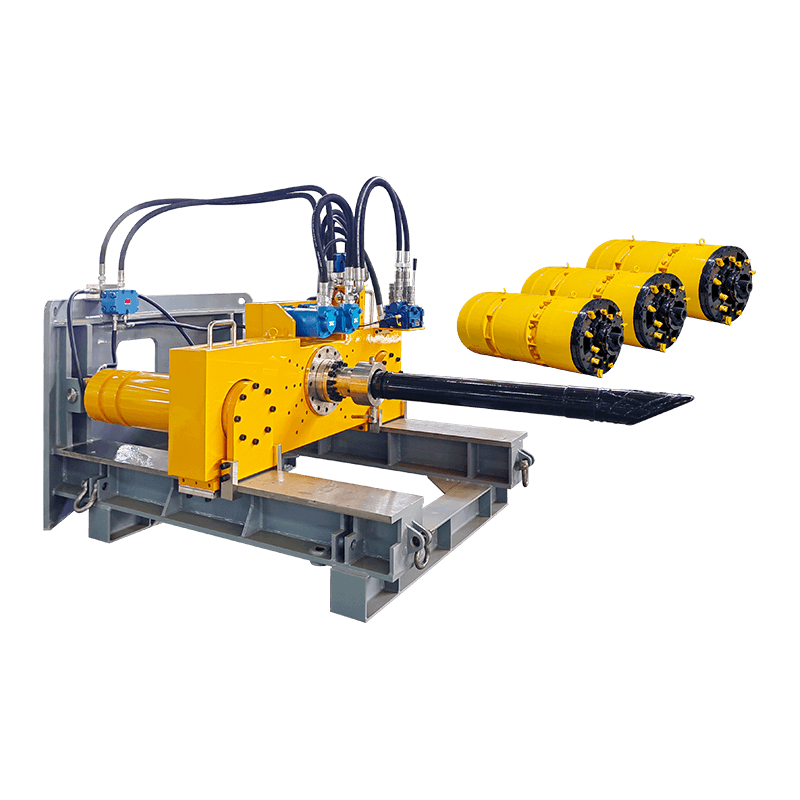

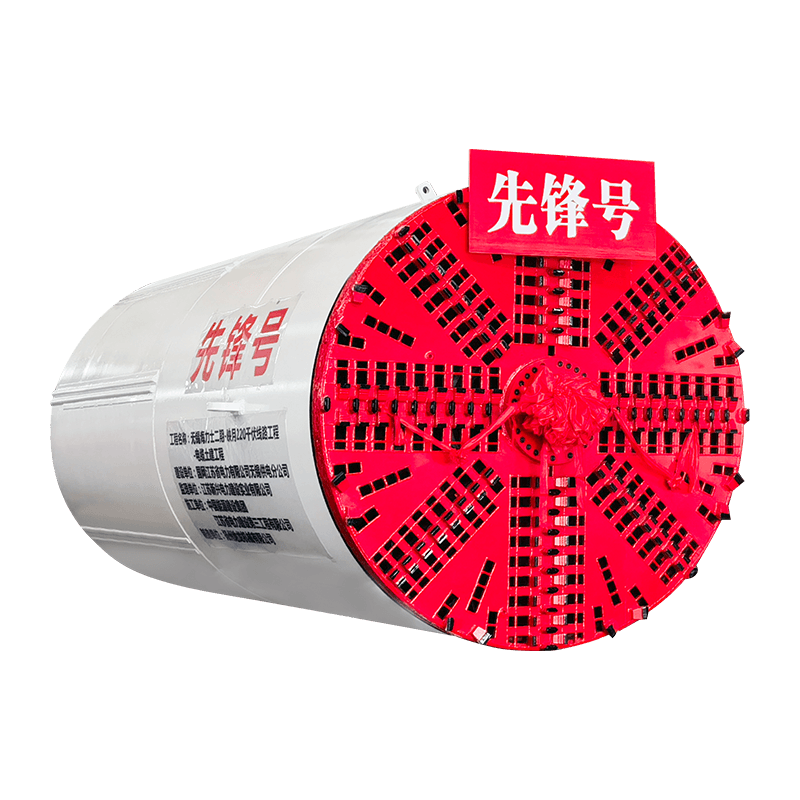

hiện đại máy ống đã phát triển từ các công cụ thủ công đơn giản đến các hệ thống điều khiển CNC rất phức tạp có độ chính xác cực cao. Trọng tâm của chế tạo công nghiệp là máy ren ống, sử dụng khuôn thép tốc độ cao (HSS) để tạo ra các sợi côn hoặc thẳng trên các ống dẫn kim loại khác nhau. Những máy này được thiết kế để xử lý tải trọng nặng trong khi vẫn duy trì tính toàn vẹn của thành kết cấu của đường ống. Các mẫu tiên tiến hiện nay tích hợp hệ thống tra dầu tự động giúp bôi trơn khuôn trong quá trình cắt, kéo dài đáng kể tuổi thọ của dụng cụ và đảm bảo độ hoàn thiện mượt mà hơn trên ren.

Ngoài ren, máy cắt ống hiệu suất cao còn sử dụng công nghệ cắt nguội. Không giống như cưa mài mòn truyền thống, những máy này sử dụng lưỡi quay hoặc động cơ mô-men xoắn cao để cắt xuyên qua các ống có thành dày mà không tạo ra Vùng ảnh hưởng nhiệt (HAZ). Điều này rất quan trọng trong các ngành công nghiệp như dầu khí hoặc sản xuất dược phẩm, nơi các đặc tính luyện kim của đường ống phải không thay đổi để ngăn chặn sự ăn mòn hoặc hư hỏng cấu trúc ở các mối nối trong tương lai.

Tự động uốn ống và cốp pha

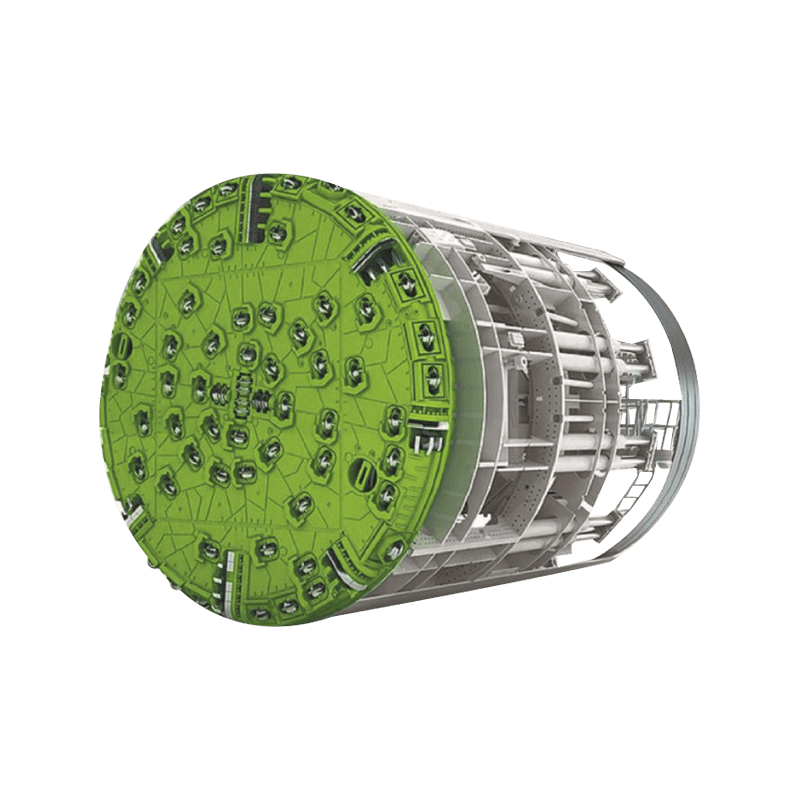

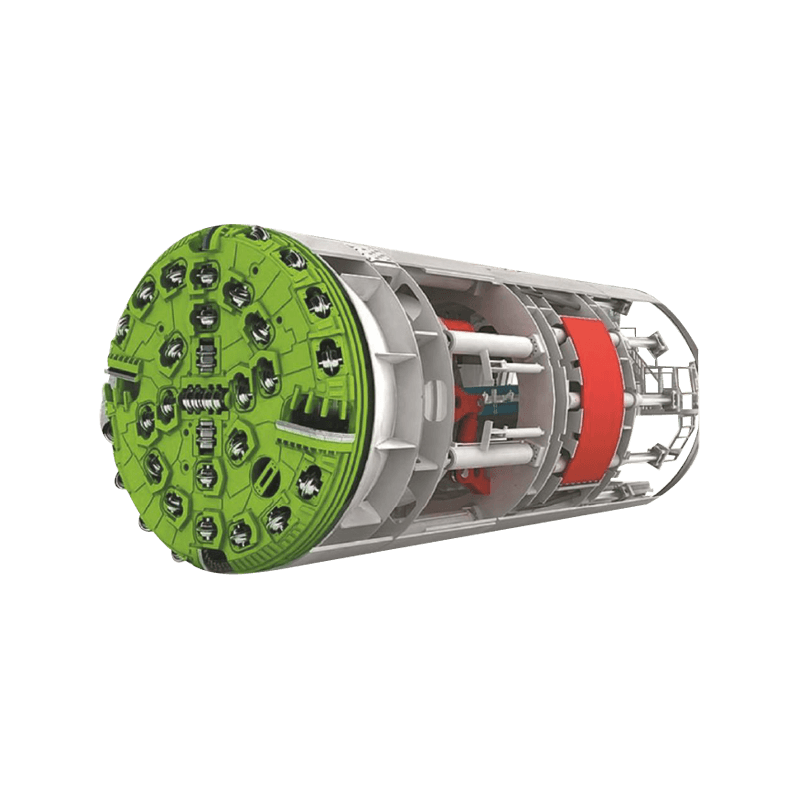

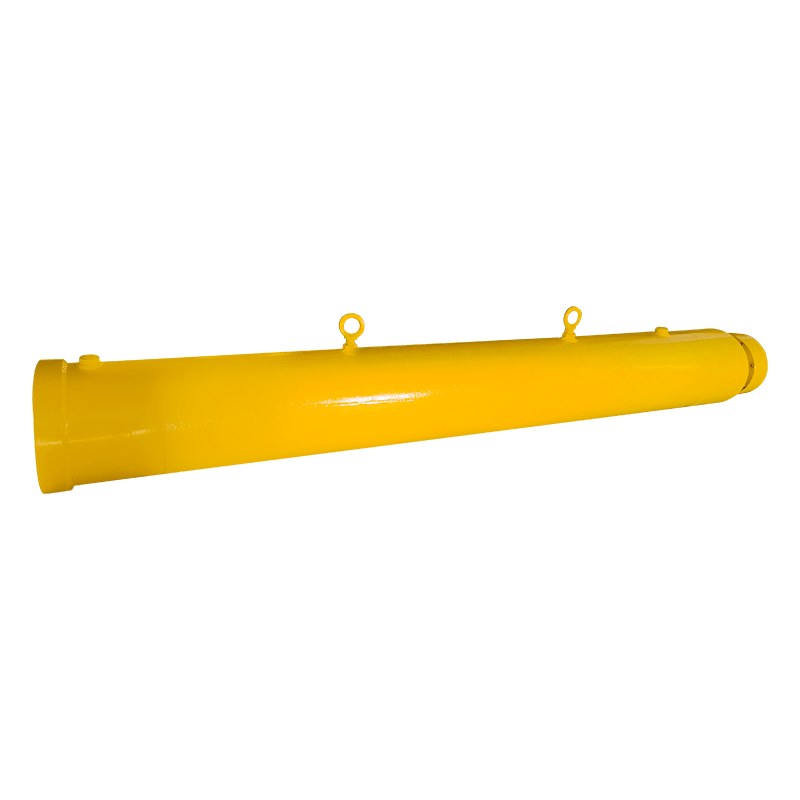

Máy uốn ống rất cần thiết để tạo ra sự chuyển tiếp liền mạch trong hệ thống vận chuyển chất lỏng mà không cần đến khuỷu tay hoặc mối hàn quá mức. Máy uốn trục gá đặc biệt được đánh giá cao nhờ khả năng ngăn ống bị xẹp hoặc nhăn trong quá trình uốn. Bằng cách chèn một thanh rắn (trục gá) vào đường ống, máy hỗ trợ đường kính trong, cho phép uốn cong bán kính chặt chẽ để duy trì tốc độ dòng chảy và mức áp suất ổn định trong toàn hệ thống.

Các thành phần chính của hệ thống uốn ống

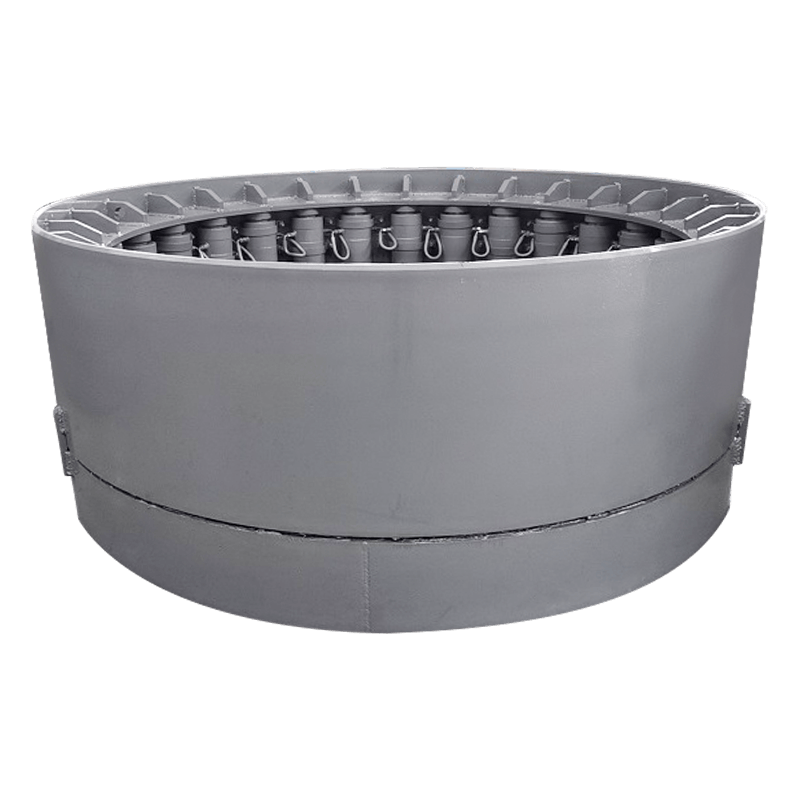

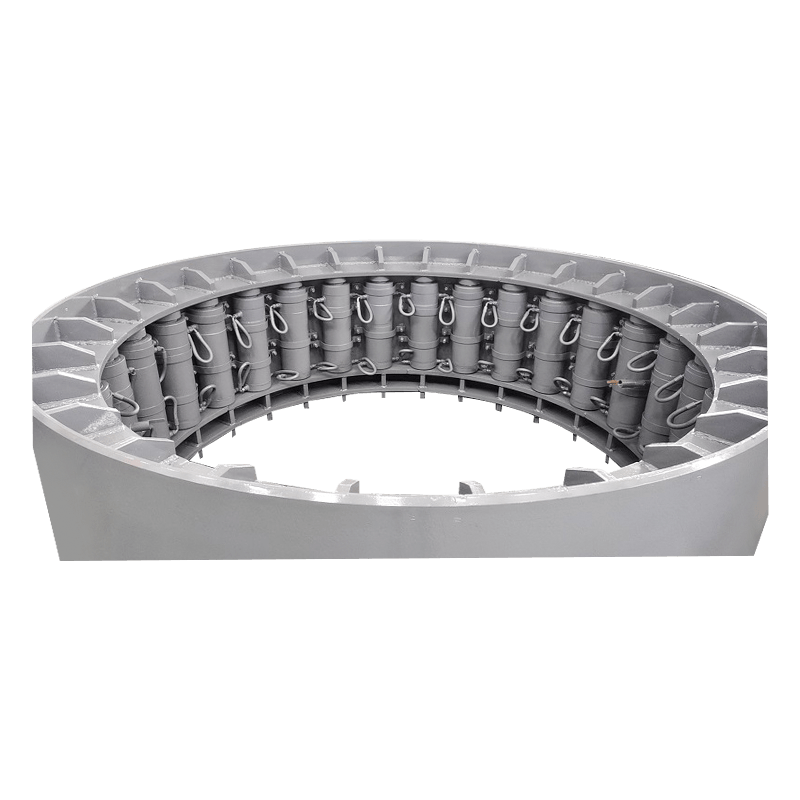

- Uốn cong khuôn: Công cụ chính xác định bán kính uốn cong.

- Áp lực chết: Tác dụng lực cần thiết để đẩy ống vào khuôn uốn cong.

- Kẹp chết: Giữ ống chắc chắn tại chỗ để tránh trượt trong quá trình quay.

- khuôn gạt nước: Ngăn ngừa nếp nhăn ở bên trong chỗ uốn đối với vật liệu có thành mỏng.

So sánh kỹ thuật các loại máy ống

Việc lựa chọn máy móc phù hợp phụ thuộc rất nhiều vào khối lượng sản xuất và vật liệu cụ thể được xử lý. Máy di động mang đến sự linh hoạt cho việc sửa chữa tại chỗ, trong khi các máy trạm công nghiệp cố định cung cấp năng lượng cần thiết cho hoạt động sản xuất số lượng lớn. Bảng dưới đây phác thảo những khác biệt chính giữa các công nghệ xử lý đường ống phổ biến được sử dụng trong hiện trường ngày nay.

| Loại máy | Chức năng chính | Vật liệu tối ưu | Mức độ chính xác |

| Máy ren ống CNC | Luồng tự động | Thép, không gỉ, mạ kẽm | Cao (Điều khiển kỹ thuật số) |

| Máy cắt ống quỹ đạo | Vuông và Cắt | Ống vách mỏng, hợp kim | Siêu Cao (Không Burr) |

| Máy uốn ống thủy lực | Tạo hình cong | Đồng, thép cacbon, nhôm | Trung bình đến cao |

Quy trình bảo trì để đảm bảo tuổi thọ và an toàn

Việc bảo trì thường xuyên máy móc đường ống là không thể thương lượng để đảm bảo an toàn cho người vận hành và duy trì dung sai chặt chẽ. Mảnh vụn và mảnh vụn kim loại là kẻ thù chính của những chiếc máy này; nếu không được làm sạch, chúng có thể làm tắc nghẽn đường bôi trơn và tạo thành vết sẹo trên bề mặt chính xác của khuôn. Người vận hành nên thực hiện kiểm tra hàng ngày về mức chất lỏng thủy lực và kiểm tra các cạnh cắt của khuôn và lưỡi dao xem có dấu hiệu bị cùn hoặc sứt mẻ hay không. Các dụng cụ cùn đòi hỏi nhiều mô-men xoắn hơn, điều này có thể dẫn đến cháy động cơ và ren không đều.

Hiệu chuẩn là một khía cạnh quan trọng khác của việc bảo trì máy. Theo thời gian, độ rung do cắt ở cường độ cao có thể khiến các cảm biến và thanh dẫn căn chỉnh bị dịch chuyển. Hiệu chuẩn hàng quý đảm bảo rằng máy tiếp tục đáp ứng các tiêu chuẩn ISO và mọi đường ống được sản xuất đều phù hợp hoàn hảo với dự án cơ sở hạ tầng lớn hơn. Việc thực hiện lịch bảo trì nghiêm ngặt không chỉ ngăn ngừa thời gian ngừng hoạt động mà còn đảm bảo rằng sản phẩm cuối cùng đáp ứng các yêu cầu an toàn cho các ứng dụng áp suất cao.